我国车用特种橡胶的发展现状与在汽车中的应用

橡胶,作为一种至关重要的基础材料,在现代工业尤其是汽车工业中扮演着无可替代的角色。从轮胎到密封条,从减震元件到传动皮带,橡胶制品如同汽车的“神经末梢”和“关节骨骼”,支撑着车辆的行驶、安全与舒适。随着汽车工业向电动化、智能化、轻量化方向高速发展,对车用橡胶制品的要求也日益严苛,这直接推动了我国车用特种橡胶产业的演进与升级。

一、我国车用特种橡胶产业的发展现状

我国是全球最大的汽车产销国,也是全球最大的橡胶消费国。在巨大市场需求和国家政策引导下,车用特种橡胶产业近年来取得了长足进步,呈现出以下特点:

- 产业规模持续扩大,自给能力增强:我国已建立起门类较为齐全的车用橡胶制品工业体系。在传统优势领域如轮胎制造方面,已涌现出数家具有国际竞争力的龙头企业。在各类非轮胎橡胶制品,如密封件、减震制品、胶管等领域,国内企业的市场份额和技术水平也在稳步提升,对进口高端产品的依赖度逐步降低。

- 技术创新与材料研发提速:为适应汽车新“四化”(电动化、网联化、智能化、共享化)趋势,国内科研院所和企业正加大对高性能特种橡胶材料的研发投入。例如,针对新能源汽车电池包所需的耐高温、阻燃、高绝缘的硅橡胶、氟橡胶;针对长寿命、低摩擦要求的氢化丁腈橡胶(HNBR)用于新能源车驱动系统;以及用于轻量化设计的聚氨酯弹性体、热塑性弹性体(TPE/TPV)等材料的应用研究日益深入。

- 绿色环保与可持续发展成为焦点:随着环保法规(如国六排放标准)日益严格和“双碳”目标的提出,开发低挥发、无气味、可回收的绿色橡胶材料及制品成为行业共识。生物基橡胶(如蒲公英橡胶)、动态硫化热塑性弹性体(TPV)等环保材料的研发和应用探索正在积极开展。

- 面临的挑战依然存在:尽管进步显著,但与国际顶尖水平相比,我国在部分高端特种橡胶原材料(如特种合成橡胶、高性能助剂)的稳定生产、核心配方技术、精密模具加工以及制品的长寿命、高可靠性验证方面,仍存在一定差距。产业链的协同创新能力和基础研究有待进一步加强。

二、橡胶制品在汽车中的关键应用领域

橡胶制品遍布汽车的各个系统,其性能直接影响汽车的安全性、舒适性、环保性和耐久性。主要应用领域包括:

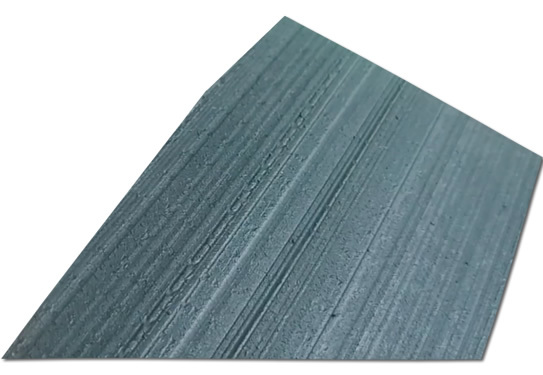

- 轮胎系统:这是橡胶在汽车中用量最大、技术要求最高的部分。现代轮胎是集多种橡胶(天然橡胶、顺丁橡胶、丁苯橡胶等)与先进材料技术于一体的复杂复合体,直接关系到车辆的抓地力、操控性、燃油经济性、噪音和耐磨性。高性能、绿色(低滚动阻力)、智能化(胎压监测)是轮胎的发展方向。

- 动力总成与传动系统:包括发动机和变速箱的各类密封件(油封、O型圈)、减震垫、传动皮带(正时皮带、多楔带)以及连接管路。这些部件多需耐油、耐高温、耐疲劳,常用丁腈橡胶(NBR)、氢化丁腈橡胶(HNBR)、丙烯酸酯橡胶(ACM)等。新能源汽车的电机、电控系统对橡胶的绝缘、导热、阻燃性能提出了新要求。

- 底盘与悬挂系统:主要包括各类衬套、缓冲块、减震器支座等,用于吸收路面冲击和振动,提升驾乘舒适性和操控稳定性。主要使用天然橡胶、聚氨酯橡胶(PU)以及高性能的橡胶-金属复合制品。

- 车身与内外饰系统:

- 密封系统:车门密封条、车窗导槽、天窗密封条等,要求优异的耐候性、弹性恢复和密封性能,常用三元乙丙橡胶(EPDM)及其与热塑性弹性体的复合材料。

- 安全与舒适部件:安全气囊盖板(常使用TPO等弹性体)、刮水器胶条、各种减震垫片等。

- 流体输送系统:燃油管、制动液管、冷却液管、空调软管等,根据介质不同选用氟橡胶(FKM)、氯丁橡胶(CR)、三元乙丙橡胶(EPDM)等。

三、未来展望

我国车用特种橡胶及制品的发展将紧密围绕汽车产业的变革需求:

- 材料高性能化与定制化:开发更能适应极端工况、更长寿命、更可靠的特种橡胶材料。

- 工艺智能化与精密化:利用智能制造、3D打印等技术提升制品的精度和生产效率。

- 产品集成化与功能化:从单一零件向集成模块发展,赋予橡胶制品更多的传感、调节等功能。

- 全生命周期绿色化:从原材料、生产、使用到回收,全面推进产业的绿色可持续发展。

我国车用特种橡胶产业正处在从“大”到“强”转型升级的关键阶段。在汽车产业变革的浪潮驱动下,通过持续的自主创新和产业链协同,我国有望在全球车用橡胶高端市场中占据更重要的位置,为打造安全、舒适、绿色的未来汽车提供坚实的材料基础。

如若转载,请注明出处:http://www.zhonghuahaozicheng.com/product/55.html

更新时间:2026-02-24 20:29:51